Duurzaam kaas drogen met gasloze droogtunnel

Vraag van Grozette: Een gasloze droogtunnel voor de productie van poederkaas

Voor de nieuwe productieruimte van Grozette in Woerden bouwde Equans Refrigeration een droogtunnel met geïntegreerde koude- en warmte-installatie. Met dit knappe staaltje engineering kan de kaasverwerker zonder gas, en dus kostenefficiënt en duurzaam, kaasproducten drogen. Productiedirecteur Peter Gerber vertelt er meer over tijdens een expeditie langs alle technische hoogstandjes.

Hybride koelsysteem

Via de stijlvolle kantoorruimte bereiken we de linnenkamer. Haarnetje op, witte jas aan, op naar de rollerbank om handen en schoenen te desinfecteren. Eenmaal in de kaasopslag zakt het kwik naar 7°C. De centrale koude-installatie op de natuurlijke koudemiddelen CO2 en ammoniak houdt duizenden kazen op temperatuur. Ze liggen er rustig te wachten op verwerking. Zodra de plastic korst van de kaas is losgeweekt in een warm bad, wordt de kaas in korrels of sliertjes geraspt en gelijkmatig verdeeld in bakken. Daarna volgt het moment suprême: het droogproces in de gloednieuwe tunnel.

Capaciteit verdrievoudigd

Met 40 meter en 12 modules is de droogtunnel een indrukwekkende verschijning. Gerber glimlacht trots: "Elke module blaast droge, warme lucht door de rasp. De blaasrichting verandert geregeld, zodat de kaas boven en onder in de bak gelijkmatig droogt. Van begin tot eind duurt het droogproces zo’n 90 minuten. Met deze droogtunnel hebben we driemaal zoveel capaciteit als voorheen. Valt er één module uit, dan hebben we nog altijd meer dan 90% capaciteit beschikbaar. Ideaal.”

Drogen met lage temperatuur

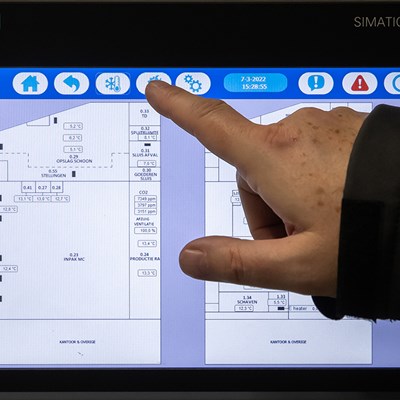

Via de besturing kan Grozette elke parameter aanpassen. Van luchttemperatuur en blaassnelheid tot droogtijd en relatieve luchtvochtigheid. Belangrijk, omdat de producten de hele wereld over gaan en elke klant een bepaalde indroging vereist. “We willen dat de kaas droogt, maar niet dat hij gaat zweten. Dat leidt tot vetuittreding, waardoor de kaas gaat kleven en klonteren. Gelukkig hebben we daar geen last van, omdat we nu met lagere temperaturen kunnen drogen.” Gerber inspecteert de kaas die net uit de tunnel rolt. “Kijk, precies zoals we willen.”

"We zijn heel blij dat we voor Equans hebben gekozen."

Zonder gas

Naast capaciteit en kwaliteit was duurzaamheid een belangrijke vereiste aan het ontwerp van de tunnel. Gerber licht toe: “We willen maatschappelijk verantwoord ondernemen. Gas uit Groningen gebruiken en veel emissies uitstoten kan echt niet meer. Equans ontwierp een droogtunnel die volledig elektrisch is en dus gasloos functioneert. Ook is de tunnel voorzien van slimme warmteterugwinning. Dat sprak meteen aan en droeg bij ons BREEAM Outstanding-certificaat en de toekenning van de subsidie SDE++.”

Met warmteterugwinning

Gerber opent een deur in de omkasting van de tunnel. Hij wijst naar rvs-buizen die vanuit de vloer naar de tunnel lopen: “Via deze buizen wordt restwarmte van de koudecentrale aangeleverd. Een deel van de restwarmte zetten we juist weer in voor het opwarmen van water voor de schoonmaak of het losweken van de kaaskorst. Volgens de berekeningen van Equans gaan we met die warmteterugwinning meer dan 40% energie besparen.”

Hygiënisch ontwerp

In dezelfde omkasting maken de doorzichtige luiken het mogelijk dat elke bak kaas in de tunnel visueel te volgen is. Maar de luiken hebben volgens Gerber nog een pluspunt: “Ze kunnen open en dicht. Alle onderdelen in de tunnel zijn daardoor goed en gemakkelijk schoon te maken. Halal of koosjer kaas drogen moet op een schone lijn gebeuren. Dankzij de luiken kunnen we sneller schoonmaken. Dat maakt ons flexibeler in de omschakeling. Het gebruik van bakken in de droogtunnel in plaats van een transportband is natuurlijk ook hygiënischer.”

Robots

Na het drogen volgt het verpakken van de kaas. De afvoer van de bakken kaas uit de tunnel gebeurt – net als de aanvoer – door krachtige robots van enkele meters hoog. Ze weten precies wanneer welke bakken op de transportketting van de tunnel geplaatst of weggenomen moeten worden. Gerber: “De tunnel, robots en andere apparatuur moeten met elkaar kunnen communiceren. Alleen dan kunnen we de volledige capaciteit van de droogtunnel gebruiken. Na wat opstartproblemen zorgde Equans ervoor dat alle onderdelen dezelfde taal spreken.”

Testen en optimaliseren

Eenmaal weer op kantoor blikt Gerber terug op de samenwerking: “De kennis en ervaring van Equans met tunnels in de visverwerkende industrie kwam handig van pas. En leidde tot goede ideeën voor het ontwerp van de droogtunnel. Nog voordat we de opdracht hadden gegeven, bouwde Equans een prototype van de tunnel die we konden testen en optimaliseren op hun productielocatie in Emmeloord. Ook de montage van alle installaties in de nieuwbouw verliep soepel. We zijn heel blij dat we voor Equans hebben gekozen.”