In de fabriek in Zwolle maakt het bedrijf 180 verschillende medische voedingen voor mensen van alle leeftijden. Toen het daar een productielijn aan wilde toevoegen, ontstond de gelegenheid om te kijken naar een efficiënte uitwisseling van energiestromen. ‘We willen de CO2- en stikstofuitstoot al jaren reduceren’, legt de Utility Manager uit. ‘De vraag was alleen hoe. Door te investeren in een extra stoomketel zouden het gasverbruik en de emissies alleen maar toenemen.’

Voor een ontwerp werd De Kleijn Energy Consultants & Engineers ingeschakeld. Volgens hen lag de sleutel in het benutten van de warmte die vrijkomt bij de koelmachines. Die restwarmte wordt in temperatuur opgewaardeerd met een warmtepomp. Vervolgens gaat de warmte naar verschillende verbruikers in de fabriek. ’Door te kiezen voor een nieuwe techniek konden we onze fabriek verduurzamen. En flink besparen op kosten voor gas en emissierechten. Het hoofdkantoor, dat onze budgetaanvraag beoordeelde, had daar wel oren naar.’

Nadat 4 partijen een aanbieding hadden gemaakt, werd de opdracht gegund aan Equans. ‘In ons oordeel telde niet alleen de investering mee. Net zo belangrijk waren de stabiliteit van en het geloof in de aanbieder’, vervolgt de Utility Manager. ‘In onze gesprekken met Equans kreeg ik veel vertrouwen in hun technische knowhow. Ze weten waarover ze praten en denken mee in oplossingen. Het engineeringsplan gaf de doorslag. Met een COP van 5 produceert de warmtepomp met 1 kilowatt elektra 5 kilowatt warmte. Dat is een stuk efficiënter dan wanneer je gas verstookt.’

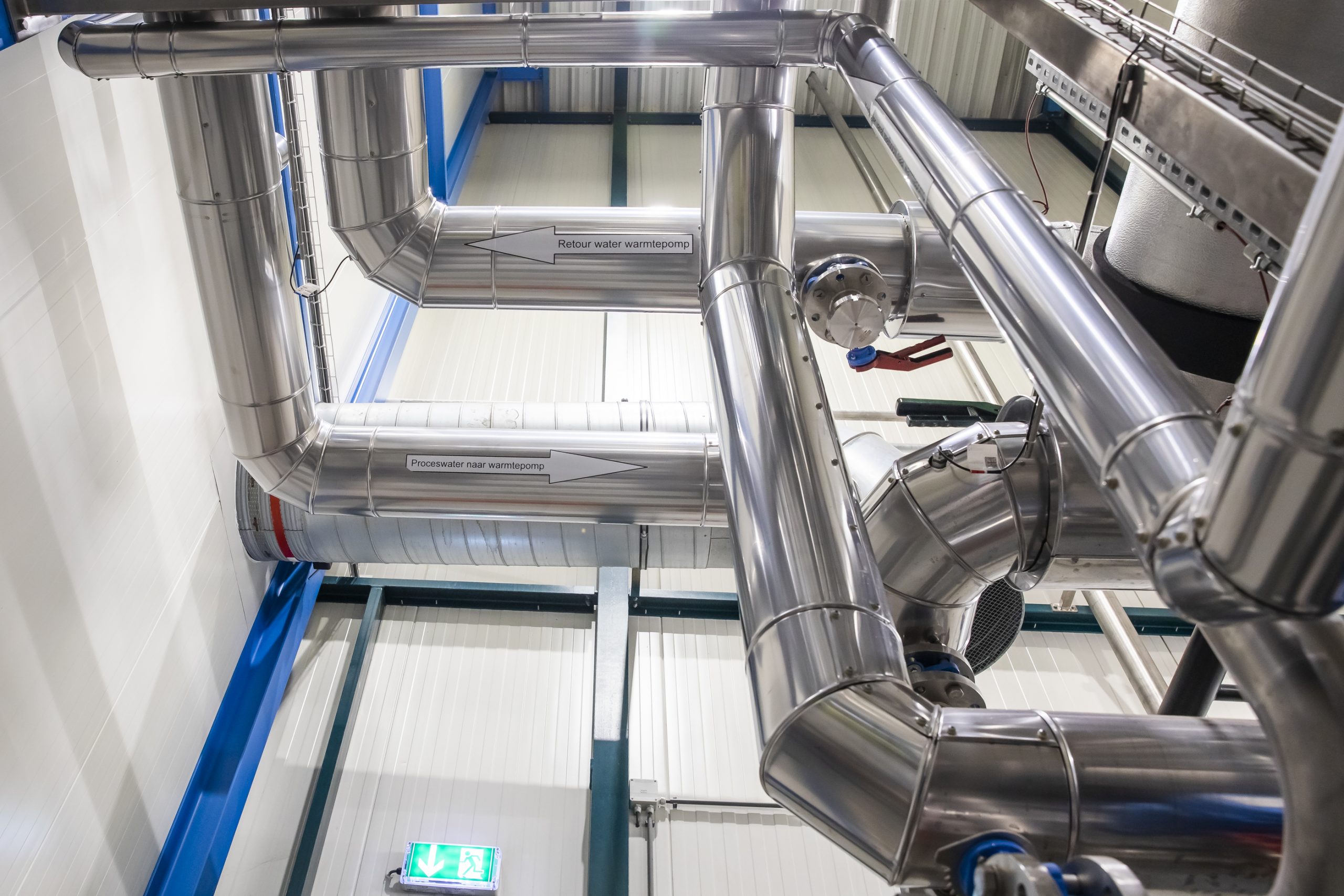

Marco Vink, projectleider bij Equans, legt uit hoe de industriële warmtepomp werkt: ’Een koelinstallatie maakt water van 2˚C. De warmte die daarbij vrijkomt dient als bronwarmte voor de warmtepomp. De warmtepomp voert de warmte verder op tot een heetwaterstroom van 90˚C. Dit heetwatercircuit loopt door heel de fabriek en levert heet water aan verschillende processen en installaties. Hoewel in de voedingsmiddelenindustrie al veel werd gesproken over ammoniak warmtepompen die proceswater van 90˚C maken, waren ze nog maar zeer beperkt toegepast.’

Het energieverbruik terugdringen? Benut restwarmte voor jouw warmtevraag.

Gratis kennisdocument opvragenVolgens Marco zat de grootste uitdaging in het afstemmen van het koel- en verwarmingsvermogen met de vraag vanuit de fabriek. ‘Door de batchproductie is de koude- en warmtevraag enorm gevarieerd. Zo vraagt de luchtbehandeling in de fabriek om warmte van 50˚C en vereisen pasteurisatieprocessen warmte van 150˚C. Ook is veel warmte nodig voor proceswater, bijvoorbeeld voor het vullen van tanks en het reinigen van productielijnen. Onze warmtepomp moet overal op acteren’, zegt hij. ‘Als de fabriek veel warmte produceert, slaan we dat op in buffertanks. Is de koelvraag minder, en kan de warmtepomp dus niet de gevraagde capaciteit leveren, dan halen we de warmte uit die buffers.’

Op deze manier heeft het bedrijf de productie kunnen uitbreiden en een aantal cv-ketels buiten gebruik kunnen stellen. De gasgestookte heetwaterketels die er nog staan zijn uitsluitend bedoeld als back-up. Daar is de Utility Manager erg over te spreken. ’Equans heeft de installatie uitgedaagd op capaciteit. En samen met de leverancier bijgedragen aan de ontwikkeling van warmtepompen. Met de nodige modificaties is het gelukt om een warmtepomp onder dergelijke omstandigheden te laten presteren.’

Hij vervolgt: ’De warmtepomp is onze belangrijkste aanwinst om de CO2-reductiedoelstelling te halen. Alleen al in 2024 hebben we er maar liefst 1,5 miljoen m3 gas en 2,6 miljoen kg CO2 mee bespaard. Het is dan ook niet vreemd dat onze fabrieken in Spanje en Ierland er ook interesse in hebben.’

Ondertussen is Equans nog geregeld te vinden op de productielocatie. ‘We hebben contractueel vastgelegd dat Equans het onderhoud 5 jaar lang verzorgt. Daar ben ik blij mee. De monteurs zijn echte vakmensen. Ze doen niet alleen hun ding, maar denken mee en geven mogelijke verbeteringen aan. Dat geeft vertrouwen.’